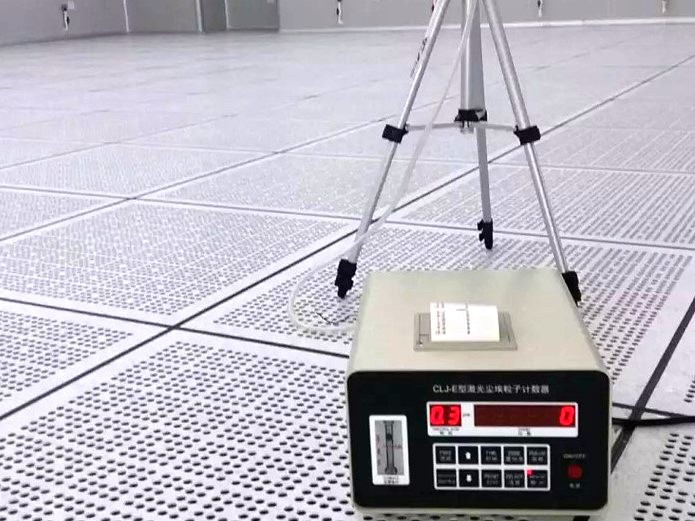

Per soddisfare le normative GMP, le camere bianche utilizzate per la produzione farmaceutica devono soddisfare i requisiti di qualità corrispondenti. Pertanto, questi ambienti di produzione asettici richiedono un monitoraggio rigoroso per garantire la controllabilità del processo produttivo. Gli ambienti che richiedono un monitoraggio chiave generalmente installano un set di sistemi di monitoraggio delle particelle di polvere, che include: interfaccia di controllo, apparecchiature di controllo, contatore di particelle, tubo dell'aria, sistema di vuoto e software, ecc.

In ogni area chiave è installato un contatore laser di particelle di polvere per la misurazione continua, che viene monitorato e campionato ininterrottamente tramite il comando di eccitazione del computer della postazione di lavoro. I dati monitorati vengono trasmessi al computer della postazione di lavoro, che può visualizzarli e generare un report dopo averli ricevuti dall'operatore. La scelta della posizione e della quantità del monitoraggio dinamico online delle particelle di polvere deve basarsi su una ricerca di valutazione del rischio, che richiede la copertura di tutte le aree chiave.

La determinazione del punto di campionamento del contatore di particelle di polvere laser fa riferimento ai seguenti sei principi:

1. Specifica ISO14644-1: per una camera bianca con flusso unidirezionale, la porta di campionamento deve essere rivolta nella direzione del flusso d'aria; per una camera bianca con flusso non unidirezionale, la porta di campionamento deve essere rivolta verso l'alto e la velocità di campionamento sulla porta di campionamento deve essere il più vicina possibile alla velocità del flusso d'aria interno;

2. Principio GMP: la testa di campionamento deve essere installata in prossimità dell'altezza di lavoro e del luogo in cui è esposto il prodotto;

3. Il luogo di campionamento non influirà sul normale funzionamento delle apparecchiature di produzione e non influirà sul normale funzionamento del personale nel processo di produzione, in modo da evitare di influenzare il canale logistico;

4. La posizione di campionamento non causerà grandi errori di conteggio dovuti a particelle o goccioline generate dal prodotto stesso, facendo sì che i dati di misurazione superino il valore limite e non causerà danni al sensore di particelle;

5. La posizione di campionamento viene selezionata al di sopra del piano orizzontale del punto chiave e la distanza dal punto chiave non deve superare i 30 cm. In caso di schizzi o traboccamenti di liquido in una posizione specifica, che comportano risultati di misurazione superiori allo standard regionale di questo livello in condizioni di produzione simulate, la distanza in direzione verticale può essere opportunamente limitata, ma non deve superare i 50 cm;

6. Cercare di evitare di posizionare la posizione di campionamento direttamente sopra il passaggio del contenitore, in modo da non causare una quantità d'aria insufficiente sopra il contenitore e turbolenza.

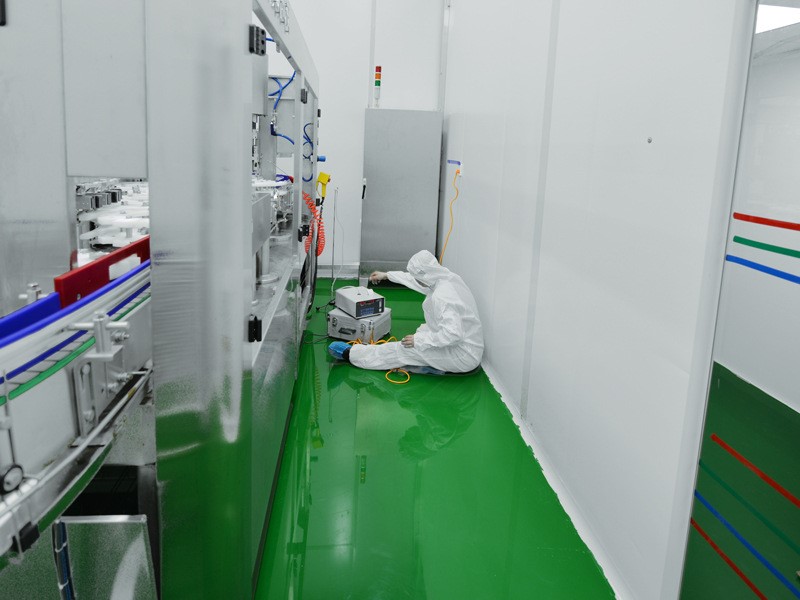

Dopo aver determinato tutti i punti candidati, nelle condizioni dell'ambiente di produzione simulato, utilizzare un contatore di particelle di polvere laser con una portata di campionamento di 100 l al minuto per campionare ogni punto candidato in ogni area chiave per 10 minuti e analizzare la polvere di tutti i punti registrando i dati di campionamento delle particelle.

I risultati del campionamento di più punti candidati nella stessa area vengono confrontati e analizzati per individuare il punto di monitoraggio ad alto rischio, in modo da determinare se tale punto è una posizione di installazione della testa di campionamento del punto di monitoraggio delle particelle di polvere idonea.

Data di pubblicazione: 09-08-2023