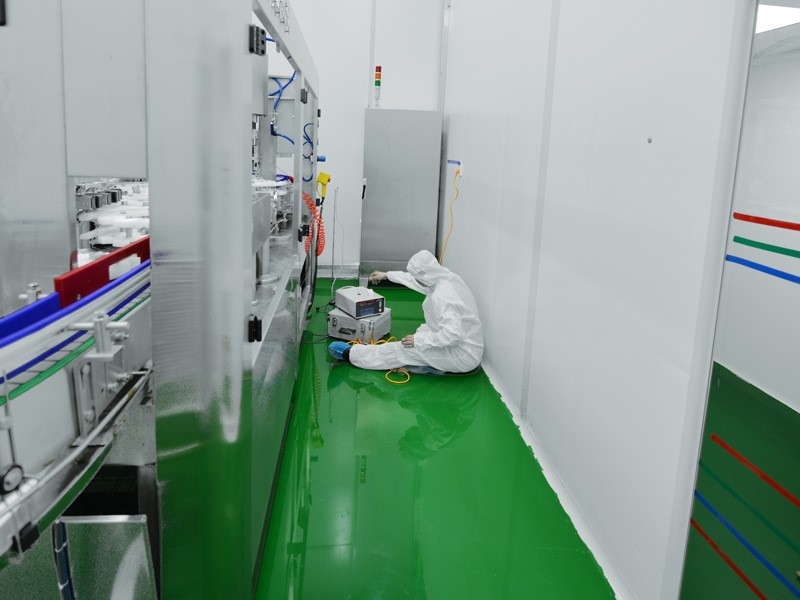

Solitamente l'ambito dei test in camera bianca comprende: valutazione del grado ambientale della camera bianca, test di accettazione ingegneristica, inclusi alimenti, prodotti sanitari, cosmetici, acqua in bottiglia, laboratori di produzione del latte, laboratori di produzione di prodotti elettronici, laboratori GMP, sale operatorie ospedaliere, laboratori per animali, laboratori di biosicurezza, cappe di biosicurezza, banchi puliti, laboratori senza polvere, laboratori sterili, ecc.

Contenuto dei test in camera bianca: velocità e volume dell'aria, numero di ricambi d'aria, temperatura e umidità, differenza di pressione, particelle di polvere sospese, batteri in sospensione, batteri sedimentati, rumore, illuminazione, ecc. Per maggiori dettagli, fare riferimento alle norme pertinenti per i test in camera bianca.

L'individuazione delle camere bianche deve identificare chiaramente il loro stato di occupazione. Diversi stati daranno luogo a risultati di prova diversi. Secondo il "Clean Room Design Code" (GB 50073-2001), i test per le camere bianche si dividono in tre stati: stato vuoto, stato statico e stato dinamico.

(1) Stato vuoto: la struttura è stata costruita, tutta l'energia è collegata e funzionante, ma non ci sono attrezzature di produzione, materiali e personale.

(2) È stato costruito lo stato statico, l'attrezzatura di produzione è stata installata e funziona come concordato tra il proprietario e il fornitore, ma non c'è personale di produzione.

(3) Lo stato dinamico opera in uno stato specificato, ha personale specificato presente ed esegue il lavoro in uno stato concordato.

1. Velocità dell'aria, volume dell'aria e numero di ricambi d'aria

La pulizia delle camere bianche e delle aree sterili si ottiene principalmente immettendo una quantità sufficiente di aria pulita per rimuovere e diluire gli inquinanti particolati generati nella stanza. Pertanto, è fondamentale misurare il volume d'aria immesso, la velocità media del vento, l'uniformità dell'aria immessa, la direzione e il modello del flusso d'aria nelle camere bianche o nelle strutture sterili.

Per l'accettazione a termine dei progetti di camere bianche, le "Specifiche di costruzione e accettazione di camere bianche" (JGJ 71-1990) del mio Paese stabiliscono chiaramente che i test e le regolazioni devono essere eseguiti in condizioni di vuoto o di statica. Questa norma consente di valutare in modo più tempestivo e obiettivo la qualità del progetto, evitando anche controversie sulla chiusura del progetto dovute al mancato raggiungimento dei risultati dinamici previsti.

Durante l'ispezione di completamento, le condizioni statiche sono comuni e le condizioni di vuoto sono rare. Questo perché alcune delle apparecchiature di processo nella camera bianca devono essere installate in anticipo. Prima del test di pulizia, le apparecchiature di processo devono essere pulite accuratamente per evitare di compromettere i dati del test. Le normative contenute nelle "Specifiche di costruzione e accettazione delle camere bianche" (GB50591-2010), entrate in vigore il 1° febbraio 2011, sono più specifiche: "16.1.2 Lo stato di occupazione della camera bianca durante l'ispezione è suddiviso come segue: la prova di adeguamento tecnico deve essere vuota, l'ispezione e l'ispezione di routine giornaliera per l'accettazione del progetto devono essere vuote o statiche, mentre l'ispezione e il monitoraggio per l'accettazione all'uso devono essere dinamici. Se necessario, lo stato dell'ispezione può anche essere determinato tramite negoziazione tra il costruttore (utente) e la parte ispettiva."

Il flusso direzionale si basa principalmente sul flusso d'aria pulita per spingere e spostare l'aria inquinata nella stanza e nell'area, mantenendola pulita. Pertanto, la velocità e l'uniformità del vento nella sezione di mandata dell'aria sono parametri importanti che influiscono sulla pulizia. Velocità del vento trasversali più elevate e uniformi possono rimuovere gli inquinanti prodotti dai processi interni in modo più rapido ed efficace, quindi sono gli elementi su cui ci concentriamo principalmente nei test per camere bianche.

Il flusso non unidirezionale si basa principalmente sull'aria pulita in ingresso per diluire e diluire gli inquinanti presenti nella stanza e nell'area, mantenendone la pulizia. I risultati indicano che maggiore è il numero di ricambi d'aria e il modello di flusso d'aria ragionevole, migliore sarà l'effetto di diluizione. Pertanto, il volume d'aria in ingresso e i corrispondenti ricambi d'aria nelle camere bianche e nelle aree pulite a flusso non monofase sono elementi di prova del flusso d'aria che hanno attirato molta attenzione.

2. Temperatura e umidità

La misurazione della temperatura e dell'umidità nelle camere bianche o nei laboratori sterili può essere generalmente suddivisa in due livelli: test generali e test completi. Il test di accettazione completo a vuoto è più adatto per il livello successivo; il test di prestazione completo in stato statico o dinamico è più adatto per il livello successivo. Questo tipo di test è adatto per situazioni con requisiti rigorosi di temperatura e umidità.

Questo test viene eseguito dopo il test di uniformità del flusso d'aria e la regolazione del sistema di climatizzazione. Durante questo periodo di prova, il sistema di climatizzazione ha funzionato correttamente e diverse condizioni si sono stabilizzate. È necessario installare almeno un sensore di umidità in ogni zona di controllo dell'umidità e attendere che il sensore si stabilizzi. La misurazione deve essere adeguata all'uso effettivo fino a quando il sensore non si è stabilizzato prima di iniziare la misurazione. Il tempo di misurazione deve essere superiore a 5 minuti.

3. Differenza di pressione

Questo tipo di test serve a verificare la capacità di mantenere una certa differenza di pressione tra la struttura completata e l'ambiente circostante, e tra ogni spazio della struttura. Questa rilevazione si applica a tutti e tre gli stati di occupazione. Questa prova è indispensabile. La rilevazione della differenza di pressione deve essere effettuata con tutte le porte chiuse, partendo dall'alta pressione verso la bassa pressione, partendo dalla stanza interna, lontana dall'esterno in termini di disposizione, e quindi testando verso l'esterno in sequenza. Le camere bianche di diverse classi con fori interconnessi presentano solo direzioni di flusso d'aria ragionevoli agli ingressi.

Requisiti per la prova della differenza di pressione:

(1) Quando è necessario chiudere tutte le porte nell'area pulita, viene misurata la differenza di pressione statica.

(2) In una stanza pulita, procedere in ordine da un livello di pulizia elevato a uno basso fino a quando non viene rilevata una stanza con accesso diretto all'esterno.

(3) Quando non c'è flusso d'aria nella stanza, la bocca del tubo di misurazione deve essere posizionata in qualsiasi posizione e la superficie della bocca del tubo di misurazione deve essere parallela alla linea di flusso dell'aria.

(4) I dati misurati e registrati devono avere una precisione di 1,0 Pa.

Fasi di rilevamento della differenza di pressione:

(1) Chiudere tutte le porte.

(2) Utilizzare un manometro differenziale per misurare la differenza di pressione tra ciascuna camera bianca, tra i corridoi delle camere bianche e tra il corridoio e il mondo esterno.

(3) Tutti i dati devono essere registrati.

Requisiti standard per la differenza di pressione:

(1) La differenza di pressione statica tra le camere bianche o le aree pulite di diversi livelli e le camere (aree) non pulite deve essere superiore a 5 Pa.

(2) La differenza di pressione statica tra la camera bianca (area) e l'esterno deve essere superiore a 10 Pa.

(3) Per le camere bianche a flusso unidirezionale con livelli di pulizia dell'aria più rigorosi di ISO 5 (Classe 100), quando la porta è aperta, la concentrazione di polvere sulla superficie di lavoro interna a 0,6 m all'interno della porta deve essere inferiore al limite di concentrazione di polvere del livello corrispondente.

(4) Se i requisiti standard di cui sopra non vengono soddisfatti, il volume di aria fresca e il volume di aria di scarico devono essere regolati nuovamente fino al raggiungimento della qualifica.

4. Particelle sospese

(1) I collaudatori indoor devono indossare abiti puliti e avere una corporatura più piccola di due persone. Devono posizionarsi sul lato sottovento del punto di prova e lontano dal punto di prova. Devono muoversi con cautela quando cambiano punto di prova per evitare di interferire ulteriormente con la pulizia degli ambienti interni.

(2) L'apparecchiatura deve essere utilizzata entro il periodo di calibrazione.

(3) L'attrezzatura deve essere sgomberata prima e dopo la prova.

(4) Nell'area di flusso unidirezionale, la sonda di campionamento selezionata deve essere prossima al campionamento dinamico e la deviazione tra la velocità dell'aria in ingresso nella sonda di campionamento e la velocità dell'aria campionata deve essere inferiore al 20%. In caso contrario, la porta di campionamento deve essere rivolta verso la direzione principale del flusso d'aria. Per i punti di campionamento con flusso non unidirezionale, la porta di campionamento deve essere rivolta verticalmente verso l'alto.

(5) Il tubo di collegamento dalla porta di campionamento al sensore del contatore di particelle di polvere deve essere il più corto possibile.

5. Batteri galleggianti

Il numero di punti di campionamento in posizione bassa corrisponde al numero di punti di campionamento delle particelle sospese. I punti di misura nell'area di lavoro si trovano a circa 0,8-1,2 m dal suolo. I punti di misura in corrispondenza delle bocchette di mandata dell'aria si trovano a circa 30 cm dalla superficie di mandata dell'aria. È possibile aggiungere punti di misura in corrispondenza di apparecchiature chiave o in corrispondenza di intervalli di attività lavorativa chiave. Ogni punto di campionamento viene solitamente campionato una sola volta.

6. Batteri insediati

Lavorare a una distanza di 0,8-1,2 m dal suolo. Posizionare la piastra Petri preparata nel punto di campionamento. Aprire il coperchio della piastra Petri. Trascorso il tempo specificato, ricoprire la piastra Petri. Posizionare la piastra Petri in un incubatore a temperatura costante per la coltura. Dopo 48 ore, ogni lotto deve essere sottoposto a un test di controllo per verificare la contaminazione del terreno di coltura.

7. Rumore

Se l'altezza di misurazione è di circa 1,2 metri dal suolo e l'area della camera bianca è entro i 15 metri quadrati, è possibile misurare solo un punto al centro della stanza; se l'area è superiore a 15 metri quadrati, è necessario misurare anche quattro punti diagonali, uno a 1 punto dalla parete laterale, punti di misurazione rivolti verso ciascun angolo.

8. Illuminazione

La superficie del punto di misurazione si trova a circa 0,8 metri dal suolo e i punti sono disposti a 2 metri di distanza l'uno dall'altro. Per stanze entro i 30 metri quadrati, i punti di misurazione si trovano a 0,5 metri di distanza dalla parete laterale. Per stanze più grandi di 30 metri quadrati, i punti di misurazione si trovano a 1 metro di distanza dalla parete.

Data di pubblicazione: 14-09-2023